广州晖能环保材料有限公司是国家高新技术企业和广州市科技创新小巨人企业, 提供-200℃-1200℃高性能隔热材料全产业链解决方案;同时是全球首家自主生产原材料的同类企业和国内产能最大、产品系列最全、出口量最多的企业。目前有2个生产基地、1个海外办事机构、12家海外代理商。

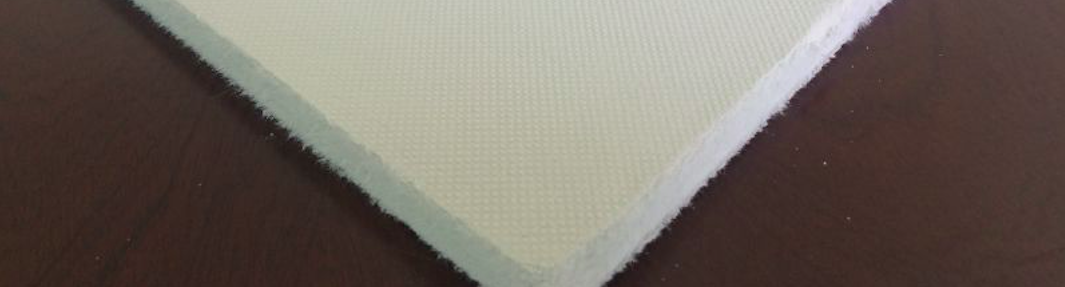

V-8001是晖能推出的针对真空隔热板行业( VIP) 的 OEM 产品, 能够为基于客户的不同需求为客户提供不同性能/包装的产品, 用以来满足客户后段加工真空隔热板成品的需求. 产品具有导热系数低、操作性好、寿命长、定制化程度高等优点,可为客户提供最有性价比的产品服务。

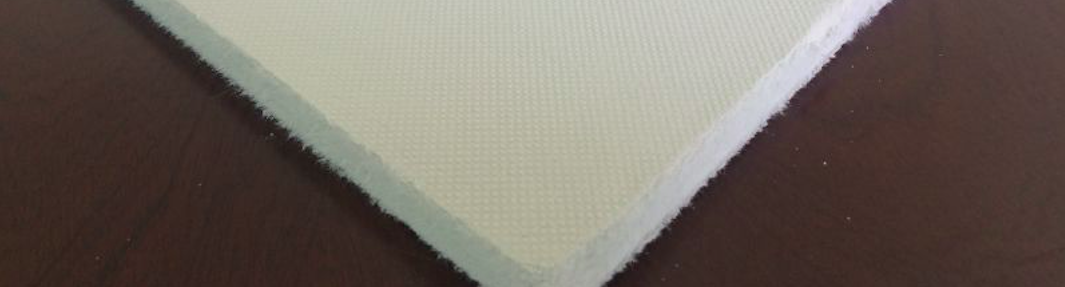

晖能气凝胶是我们迄今为止最易于处理、储存和安装的产品,它具备行业领先的热力性能,还具有标准的卷材尺寸和产品形式,能大幅减少粉尘处理工作并简化安装和清洁程序。 晖能气凝胶,结合我司 M5200 柔性纳米保护毡是管道、容器、槽罐和设备的理想保温材料,是实现最佳热效必不可少的材料。